SERVICES

安装及系统启动指南

-

东丽反渗透膜元件安装指导

东丽反渗透膜元件安装指导视频

-

1、反渗透膜元件安装前的准备工作

1 安装前的准备工作

(1) 在将预处理产水通向反渗透单元时,要保证管道系统和压力容器中没有灰尘、油脂、金属残余物等杂质,以防膜元件被外来的污染物污染。使用旋转刷并用预处理过的水冲洗压力容器是最有效的方法。

(2) 检验进水水质,用合格的预处理产水冲洗系统大约30分钟。

(3) 拆除压力容器的端盖,检查压力容器的内部,并确定是否需要机械清洗。

(4) 将带有O型圈的产水适配器安装到浓水端一侧的产水端口中。可以使用甘油或双油酸酯进行润滑。

(5) 根据压力容器的使用手册将浓水侧的端盖安装好。

(6) 根据下表所列内容准备必要的零部件:

零部件名称

需要的数量

TM 类型

SU 类型

浓水密封圈

m

m

O型圈

4m

2m

开式产水适配器

n

n

闭式产水适配器

n

–

产水连接管

m – n

m – n

产水管封盖

–

n

m:膜元件的数目;n:压力容器的数目

注释:

上述零部件,除了压力容器的产水适配器外,都将附随每元件一同包装提供;

压力容器的产水适配器随压力容器一起提供;

在订购压力容器时,请注明所要安装的反渗透膜元件的类型。

-

2、反渗透膜元件的安装

2 反渗透膜元件的安装

(1) 从纸箱中的塑料包装中取出膜元件。

注意:打开塑料袋的时候最好在一端剪开口子,取出膜元件后保存一些完整的塑料袋,以备膜元件需要装袋保存时使用。

(2) 在膜元件适配器上装上“O”型环,安装时涂上一些甘油,并小心的安装防止“O”型环被刮损。同时在膜元件产水管的内侧(TM系列)或外侧(SU系列)也涂上甘油。

注意:不要使用阳离子洗涤剂、食用油等作为润滑剂,否则有可能对反渗透膜元件造成不可恢复的损害。

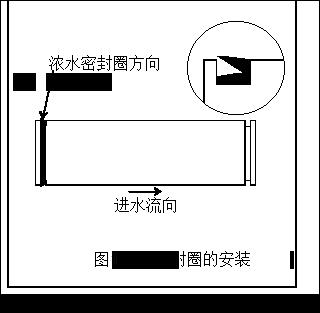

(3) 在浓水密封圈上涂上甘油,并按图1所示小心的安装在膜元件进水侧的环型槽中。

注意:浓水密封圈要妥善安装,否则有则能造成膜元件实际回收率高于设计值。

图1

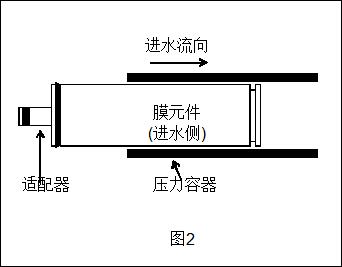

(4) 按照膜元件表面箭头所指的方向将其平缓的推入压力容器,至膜元件三分之二进入压力容器后,在膜元件的进水侧产水管上插上适配器,如图2所示。

图2

(5) 将另一支膜元件连接在露出的产水适配器上,连接紧密后平缓的推入压力容器,至第二支膜元件的三分之二进入压力容器后,重复进行上述操作装入下一支膜元件。

(6) 当同一压力容器内最后一支膜元件安装完毕后,在膜元件的进水端插上闭式产水适配器上或套上产水管堵头,见图4。

(7) 安装完进水端掺水适配器后,将压力容器的端板安装好。检查产水管堵头和端板之间的距离要小于5mm。

注意:如果产水管堵头和端板之间的距离大于5mm,那么在系统启停时,反渗透膜元件的过度移动有可能造成O型环或浓水密封圈的错位或破损,从而造成产水水质下降,因此需要在这两者之间安装垫片。

安装注意事项:

(1) 膜元件保存在浓度为0.05%到0.1%的亚硫酸氢钠溶液中,安装时注意防护皮肤和眼睛;

(2) 保存一部分包装材料,以便膜元件临时需要拆出或者保存之用;

(3) 为每个压力容器编号,并根据压力容器中元件的正确顺序记录每个膜元件的位置,记录要根据新元件的安装以及元件位置的改变进行更新;

(4) 为了避免元件的损坏,安装时一定要小心轻放,注意保持膜元件外部清洁,只能用干净的手或者手套接触元件。 -

3、装填膜元件后的检查

3 装填膜元件后的检查

(1) 通水确认

仔细检查管配件连接是否正确、螺丝是否拧紧,然后进行通水实验,通水时让水压缓慢上升。

(2) 调整操作条件

密切注意给水及产水水量的同时,调整既定产水量及回收率,如果没有损失或者其他问题时,让系统持续运行这样状态一个小时。

(3) 检查产水水质

将各膜组件产水水质取样以检查产水水质(电导率),如果有水质异常膜组件,请再次确认O型圈、浓水密封环等,更换不良配件。

(4) 初次运行记录

系统初次运行记录十分重要,它是日后系统故障分析判断的基础。 -

4、膜元件拆出

4 膜元件拆出

有时要进行反渗透系统检查或膜元件存储、运输或替换,请按照以下步骤进行:

(1) 拆下压力容器上进水、浓水和产水的管道,除去连接配件;

(2) 拆去压力容器两端的端盖;

(3) 从进水端向浓水端推膜元件,直至浓水端露出膜元件;

(4) 缓缓拉出膜元件后除去和下一膜元件之间的连接部件;

(5) 重复步骤(3)和(4),如果需要的话,可以用一根PVC管从进水端推膜元件的端面;

(6) 将拆下的膜元件放在干净的塑料袋中,并灌注适量的浓度为0.05~0.1%的亚硫酸氢钠溶液,密封后保存。 -

5、反渗透系统的启动操作

反渗透系统的启动操作

1 系统启动

反渗透初次启动,必须完成启动前检查、设备安装就位、进水水质检查。

1.1 系统启动前检查事项

系统初次启动前,必须对系统进行如下检查:

(1) 从预处理到反渗透装置的所有设备、管路、加药系统等材料满足防腐要求;

(2) 所有管路和设备防腐与日常操作及化学清洗时的pH范围兼容;

(3) 所有的预处理系统已经进行反洗或清洗并处于清洁状态;

(4) 保安过滤器安装了新的洁净滤芯;

(5) 保安过滤器必须无表面活性剂、润滑剂、织物;

(6) 给水管路已经进行了冲洗,一般在高压泵与RO系统连接前完成;确认所有的灰尘、油脂、润滑油、金属残渣等都已经从管道安装处清除;

(7) 加药点位置正确,加药系统处于操作状态;

(8) 加药管路上正确安装了相关阀门;

(9) 化学药品进入RO系统前得到了正确的混合;

(10) 加药计量泵停机或药品断流时确保RO系统能够连锁停机;

(11) RO系统停机时确保加药系统连锁停机;

(12) 预处理中如果使用了氯等氧化药剂,确保进水采用了相关措施除去余氯;

(13) 配置相关仪表足以监测系统运行参数及进行标准化;

(14) 相关仪表已经进行了安装、校正;

(15) 系统安装了压力卸放阀并处于正确设定位置;

(16) 任何时候产水压力不会超过进水或浓水压力0.7bar;

(17) 所有连锁、延时及报警装置安装正确并经过测试;

(18) 确保能对每个压力容器进行取样;

(19) 确保能对进水、产水、浓水进行取样;

(20) 压力容器与清洗管路连接正确;

(21) 所有的压力容器安全地固定在RO支架上;

(22) 所有的压力容器已经完成膜元件的装填,正确安全地安装了压力容器端盖;

(23) 安全正确地连接了所有的压力容器,特别检查卡箍接合点和压力容器端封口处;

(24) 产水出口阀开启;

(25) 给水进RO前以及产水能够直接排放;

(26) 开启浓水控制阀;

(27) 调整高压泵出水阀和旁通阀,控制系统进水流量小于正常操作流量的50%。

1.2 系统的初始启动

系统装填好膜元件后应该立即尽快进行启动,换句话说,只有当启动系统前才开始装填膜元件。启动系统前,备好以下物品:

――护目镜;

――温度计;

――pH/ORP仪;

――手持电导率仪;

――带盖的洁净塑料取样瓶;

――分析仪器,能够分析:总硬度、钙、总碱度、氯化物、总/余氯、硫酸盐、铁、硼等。

在系统初始启动之前,保证预处理系统处于良好的操作状态,强烈建议保证以下项目稳定合格,包括:

――污染指数 (SDI15)

――浊度(NTU)

――余氯及其它氧化剂

――SBS浓度(如果用于除去余氯)

――进水电导率、pH、温度、细菌等

――给水流量稳定

系统初始启动顺序如下:

(1) 在系统启动之前,完成所有事项的检查;

(2) 检查所有阀门处于正确位置,系统进水阀、产水阀、浓水阀处于全开状态;

(3) 用低压、低流量合格预处理产水赶走压力容器及系统内的空气,冲洗压力为2-4bar;建议每只压力容器低压冲洗时浓水流量为2.5m3/hr;

(4) 所有的产水及浓水可以直接进行排放;

(5) 低压低流量冲洗阶段仔细检查所有的管路、阀门及设备有无泄漏,否则予以修理;

(6) 检查浓水管路上卸压阀处水流状态,直到排出所有的空气才停止低压低流量冲洗;重复(2)-(6)步骤可以最大限度排出空气;

(7) 再次确认浓水、产水处于全开状态;

(8) 高压泵启动,具体过程参考以下高压泵启动程序;

附:高压泵启动程序

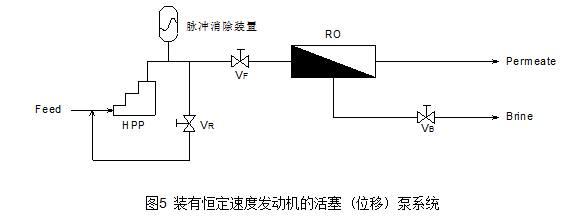

装有恒定速度发动机的活塞 (位移) 泵系统(图5)

① 打开浓水控制阀VB,打开到大约50%的开启度;

② 打开安全循环阀VR;

③ 关闭给水压力控制阀VF(如果已经安装);

④ 启动高压泵 (HPP);

⑤ 缓慢打开阀VF ,直到浓水流量达到设计值时,关闭阀VR;

⑥ 直到浓水流量开始减小时,关闭阀VB,这时给水压力开始增大;

⑦ 校验给水压力,压差和产水流量;

⑧ 逐步重复程序中的5到7步,直到产水和浓水流量达到设计值。

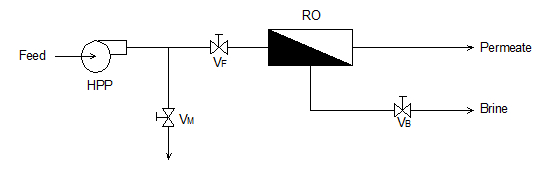

① 打开浓水控制阀VB,打开到大约50%的开启度;

② 打开最小流量阀VM;

③ 关闭给水压力控制阀VF(如果没有安装阀VM ),节流到最小流速;

④ 启动高压泵(HPP);

⑤ 慢慢打开阀VF ,直到浓水流量达到设计值 (遵守设计说明);

⑥ 当达到了高压泵(HPP)的最小流速时,关闭阀VM (如果已经安装);

⑦ 直到浓水流开始减小时,关闭阀VB,这时给水压力开始增大;

⑧ 校验给水压力,压差和产水流量;

⑨ 逐步重复程序中的步骤5到7,直到产水和浓水流量达到设计值。

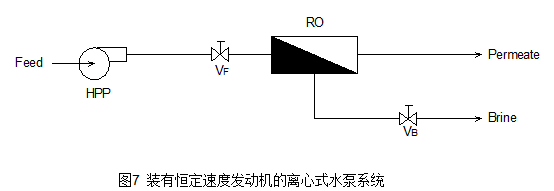

图6 装有恒定速度发动机的离心式水泵系统

① 打开浓水流控制阀VB;

② 节流给水压力控制阀VF到大约10%的开启度;

③ 启动高压水泵(HPP);

④ 慢慢打开阀VF ,直到盐水流达到设计值 ;

⑤ 直到盐水流开始减小时,关闭阀VB。这时给水压力开始增大;

⑥ 校验给水压力,压差和产水流量;

⑦ 逐步重复程序中的步骤4到6,直到产水和浓水流量达到设计值。

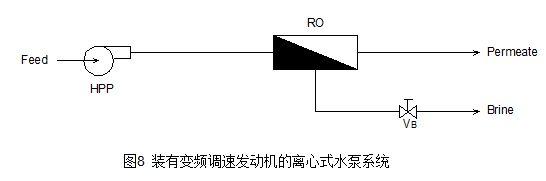

① 打开浓水流量控制阀VB;

② 以最小频率(速度)启动高压水泵(HPP);

③ 增大高压水泵(HPP)的速度,直到浓水流量达到设计值;

④ 直到浓水流量开始减小时,关闭阀VB, 这时给水压力开始增大;

⑤ 校验给水压力,压差和产水流量的变化;

⑥ 逐步重复程序中的步骤3到5,直到产水和浓水流量达到设计值。

注释:Feed:给水,Pemeate:透过水,Brine:浓水;

图5–8是对高压水泵启动程序的概要说明,因此一些必要的设备和器械并没有给出图示。

注意:如果最初发现浓水流量过大(观察压差△P),浓水流量控制阀VB就应该被提前设置在截流位置;为了避免过大的给水流速,给水阀VF从一开始就应该设置在节流的位置。

(9) 完成高压泵启动后,检查所有化学药剂投加量是否准确;

(10) 系统运行一小时后,如果产水合格可以向后续水箱或设备供水;

(11) 校验每支压力容器的产水电导率。如果发电导率明显高于设计指标,那么停机检查可能影响产水水质的O型圈、浓水密封圈等,必要时可以更换部件。记录所有的数据和所采取的正确的措施。

(12) 记录运行参数:流量、压力、电导率、pH、温度、总/余氯、回收率等;

(13) 系统运行24-48小时后,再次检查每个压力容器产水电导率以及系统稳定运行时的相关参数,对数据要进行详细的记录(可以根据设备供应商提供的格式):

(a) 给水:给水压力、温度、TDS(或电导率)、pH值、污染指数(SDI15)、浊度(NTU)、 余氯(检测不到);

(b) 每段之间的压差;

(c) 浓水:压力、流量、TDS(或电导率)、pH值;

(d) 产水:每段和整个系统的流量、每支压力容器和整个系统的TDS(或电导率);

(14) 一旦使用投加亚硫酸氢钠(NaHSO3)来去除余氯时,就要保证在任何时候可检测到的亚硫酸根(HSO3-)的含量最小为0.5mg/L;

(15) 建议提取水样本进行单个离子的分析;

(16) 将运行结果与预期的数据进行比较,此时系统运行参数作为初始运行时的性能基准。

1.3 日常操作中定期的启动校验

(1) 校验给水质量是否符合膜元件系统的进水要求;

(2) 在启动高压泵之前,用预处理的产水低压冲洗反渗透系统;

(3) 调节高压泵出口和RO膜单元之间的控制阀,使之近乎关闭,以避免水锤作用,使得膜元件受损;

(4) 在进行浓水节流时,逐渐地增大膜元件的给水压力和给水流速,要避免在启动过程中,反渗透系统段间的流速和压差过大;

注意:任何时刻,任何容器间的最大压降根据膜元件的类型不同而有一些差异:所有的TR类型膜组件该值为0.1 MPa;SU/SUL膜组件为0.3MPa;所有TM类型膜组件为0.42MPa。详细技术参数请参考膜元件的技术规范;

(5) 将反渗透系统运行参数调节到期望的产水和浓水流量。在操作的任何阶段,都不要超过设计的系统回收率。

(6) 尽量避免频繁地启停系统。 -

6、反渗透系统关机注意事项

典型的系统停机顺序为:

(1) 缓慢关闭进水控制阀;缓慢打开浓水控制阀维持设计浓水流量;

(2) 当高压泵排放流量下降到最低流量时,停止高压泵;

(3) 调整预处理加药装置状态;

(4) 用预处理合格的给水或产品水(最好用产品水)对系统进行低压冲洗,确保浓盐水完全从压力容器中清除(此时,浓水电导率=冲洗水电导率);

(5) 当冲洗完成后,关闭浓水阀、产水阀;

(6) 关机时产水侧的背压一定不能超过0.07MPa。反渗透系统应该完全充满水,建议在浓水及产水管路上安装止回阀,止回阀高于最高压力容器,自动排气阀安装在止回阀上方,这样就会杜绝虹吸现象的产生,见下图:

(7) 确保膜元件一直保持湿润,并且在整个关机期间,经过了适当的消毒灭菌和防冻保护;

(8) 在关机期间,确保保存液的温度和pH值完全符合规范。