SERVICES

Newsletter

-

TBMC膜应用特讯 第14期:反渗透系统的能耗计算

作为新兴的水处理技术,反渗透水处理技术已经广泛深入到我们日常的生产及生活之中,然而在我们的生产过程中,往往对反渗透系统的能耗不能准确评估。那么那些因素会影响到反渗透系统的能耗,又如何准确评估反渗透系统的能耗呢?希望通过本文给予一些说明。

1.RO系统能耗计算的目的和意义

通过改变不同工况,可以得到不同的能耗状况,因此在反渗透系统运行过程中,通过对实际能耗的计算与调节,可以找到最佳节能运行点,从而降低反渗透系统的运行成本。2.能耗计算的影响因素

(1)运行压力和进水流量

运行压力及进水量可以直接计算泵的有效输出功率,在泵的轴功率不变的情况下,适当的选择运行压力与进水流量可以降低运行能耗。

(2)进水含盐量

含盐量直接影响系统的进水压力,一般情况下,进水系统含盐量越低,运行压力会越低,系统运行的能耗越低,反之亦然。

(3)温度

产水量不变的情况下,温度升高,则运行的能耗会下降,因此适当提高运行温度,可降低能耗。

(4)泵的效率

泵的运行效率不仅与泵本身的性能有关,还与整个系统的性能密切相关。要提高泵的运行效率必须站在系统的角度上,做到系统各组成的最佳匹配。

(5)能量回收装置使用情况

能量回收装置可以回收浓盐水中蕴含的部分机械能,从而达到提高能量利用率的目的。3.能耗的计算方法

(1)常用计算公式

1)总能耗为各个耗能组件能耗之和;

2)各泵的能耗,需要根据水泵的功率计算公式分别计算,公式为: P=ρgQH/1000η ;

其中P:离心泵的轴功率,Kw; ρ:介质密度,Kg/m3;g:重力加速度,m/s2;Q-流量,m3/s;H:扬程,m;η:效率,% 。

3)也可以根据泵的压力及流量信息,通过查询各类泵的运行曲线,得到相应运行条件下的实际能耗。

(2)设计软件的附加功能

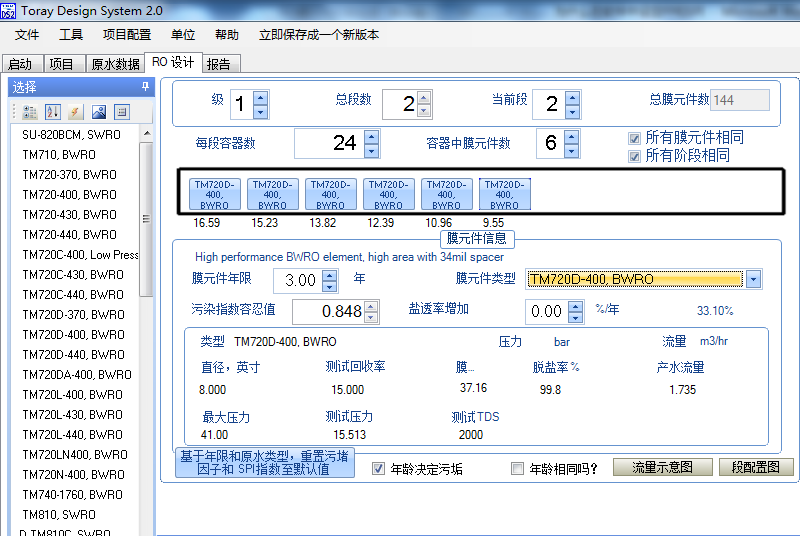

东丽反渗透计算软件(Toray Design System 2.0)中附带能耗计算的功能,具体步骤如下:

1) 在“原水数据”页面输入原水数据;

2) 在“RO”设计页面,根据要求水量及回收率情况设计膜组排列情况,选择适合膜元件种类,并判断是否需要添加段间增压泵及增压压力;

3) 点击“开始计算”,计算结束后即可在“报告”页面查看系统能耗及吨水能耗情况;

此外,如果有系统各类泵的具体参数,可以在“泵信息”中录入各类水泵的参数,供软件计算使用。

【朱博士专栏:上期专题答疑】

问:反渗透膜结垢以后如何清洗?

答:在清洗以前确定膜表面污垢的类型是非常重要的。最理想的方式是对RO进水进行水质分析,或者对膜表面的污垢进行成分分析,以了解污垢形成的内涵。在不能采用化学分析的情况下,可以根据SDI测试膜片上残留物的颜色、粘稠度等对污垢进行区分判别。例如,褐色的残留物一般为铁污垢;白色或米色残留物则可能是硅、砂质粘土、钙垢等;晶状体外形残留物是无机胶体、钙垢的一个特征。

当确定了膜表面的垢物类型后,就必须选择相应的清洗药剂和清洗程序。清洗所用化学物质与污染物相互作用,通过溶解或分离,从而从膜表面清除掉污染物。一般在实施化学清洗前,先用软化水或RO产品水对膜元件进行冲洗,然后针对不同的污垢成分,使用软化水或RO产品水配制清洗药剂,低压(0.1-0.3MPa)循环,必要时循环与浸泡交替进行,浸泡时间取决于污垢的程度。清洗液温度的提高可以改善清洗效果,但最高温度与pH有关。在化学清洗之后,使用软化水或RO产水将污染物彻底地冲出RO系统。

盐酸或柠檬酸等酸性清洗药品可用于碳酸盐垢以及铁污染在内的无机结垢。但对于硫酸盐垢,必须尽早发现和处理,由于硫酸盐的溶解度会随溶液含盐量的增加而增加,在NaOH和Na4-EDTA的清洗溶液中加入NaCl可能对清洗有所帮助。当结垢一周以上时,清洗效果值得怀疑。 -

TBMC膜应用特讯 第15期:为什么在软件中设定FF和SPI

反渗透系统在运行时原水中的一部分水流沿与膜表面垂直的方向透过膜,另外未透过的部分水流则沿着与膜表面平行的方向流过,因此在工艺上属错流过滤的范畴。在反渗透系统产水过程中,水流垂直透过反渗透膜时,原水中的盐类和其它胶体污染物受给水的净压力作用被浓缩于膜表面,在膜表面沉淀或在空隙处的堆积。

有机污染物、微生物和细菌普遍存在于地表水和废水之中。而实际运行中预处理一般无法完全去除,反渗透系统在处理该类水源时,水中尚存的有机物在膜分离过程中非常容易被吸附在膜表面上,所以我们在设计及对原水取样分析时想得到准确的分析结果十分不易。一般情况下在设计使用该类水源的反渗透系统时,对有机物的全面分析只能从有机碳总含量(TOC),生物化学耗氧量(BOD)和化学耗氧量(COD)几方面对水源进行鉴定。工程实践证明:一般说来当原水TOC含量在2毫克/升以上时就应引起足够的重视;在TOC含量高于3毫克/升时就应该对存在于原水中的有机物进行细致的分析才好:这是因为水中有的有机物不仅会污染R/O膜,而且长期附在膜面上还会引起R/O膜的超薄屏障层的化学降解,进而引起膜性能的退化和降低。原水的生物含量检测也是十分重要的,必须引起足够的重视,这是因为微生物在进入R/O系统后,虽然不会吞噬膜材料,但是其在膜元件表面及内部寻找到形成生物膜的理想环境,以致于对膜元件形成生物污堵。

所以膜元件在实际运行时候,产水量和脱盐率受这些运行条件的影响,是存在逐步下降的趋势的。那么在软件设计计算中,我们增加FF(污堵因子)和SPI(盐透率增加系数)来模拟膜元件性能下降后对系统运行的影响。软件中FF和SPI

FF Fouling Factor 污堵因子

SPI Salt Passage Increase 盐透率增加系数

FF(污堵因子): 其含义为膜面被部分污堵后,尚未被堵的有效通水面积占总有效面积的比例。比如:对原水是井水来讲,选用超低压膜时,其三年后的污堵因子推荐值为0.85,即:膜面被堵面积占15%,未堵面积占85%。平均每年的污堵面积约为5%,也就是产水量每年下降5%。实际的应用过程中污堵系数不是一个固定的值,对于某种具体水质而言,实际的污堵系数可能大于也可能小于推荐值,因此污堵系数的推荐值只是一个经验值。预处理越完善,给水SDI越小,则污堵面积越小,即实际的污堵因子的值越大。

SPI(盐透率增加系数):RO膜元件的脱盐率在其制造成形时就已确定,脱盐率的高低取决于膜元件表面超薄脱盐层的致密度,脱盐层越致密脱盐率越高,同时产水量越低。膜件在使用过程中,其脱盐率会有所降低,即盐透过率会上升,同样由于受到给水水质、污染指数SDI值、设计水通量、运行维护水平、膜元件材质等多种因素的影响,因此膜元件厂家无法给出具体的盐透过率增加的速度,只能根据原水水质等条件,假设出一个数据供设计者参考。

例如:原水为井水时,TM720D-400膜元件,每年盐透过率增加为10%,那么一年后盐透过率增加值=盐透过率×每年盐透过增加百分数。有些人会认为脱盐率每年衰减10%,即最低脱盐率99.8%的TM720D-400膜元件,1年后脱盐率为89.82%,2年后79.84%,3年后69.86%,这种算法是不正确的。

正确的计算应该是:1年后盐透过率增加值=0.2%×10%=0.02%,可折算为1年后盐透过率=0.2%+0.02%=0.22%,即一年后TM720D-400膜元件的最低脱盐率为1-0.22%=99.78%。2年后盐透率=0.22%×10%=0.022%,折算为2年后盐透过率=0.22%+0.022%=0.242%,同理,3年后盐透过率为0.2662%。 -

TBMC膜应用特讯 第13期:干式膜元件和湿式膜元件的区别

目前市场成熟的卷式反渗透膜元件产品中,从膜元件的保存形式上主要分为两种,一种是湿式膜元件,二是干式膜元件。关于两种膜元件的特点各有说法,本文就两种膜元件的形成和优缺点进行浅析。

1.湿式膜元件和干式膜元件的产生原因

1)质量管理体系及理念的差异:湿式膜元件基本上是由于生产厂商执行的质量体系为全量检测,要求每支出厂的膜元件都要进行标准溶液检测,只要通过标准测试的膜元件才能作为合格产品出货。而干式膜元件厂家执行的是产品抽检体系,每个批次的膜元件进行抽检标准溶液测试,抽检后的膜元件为湿式膜元件,未检测的膜元件为干式膜元件。

2)使用膜片的区别:常规的芳香族聚酰胺反渗透复合膜片的制造工艺大同小异,即把聚酯无纺布作为结构强度基层,在无纺布上预先涂敷一层高透水性微孔聚砜作为支撑层,然后通过界面重缩合法形成超薄膜的分离功能层,一般为湿膜。如需要干膜,还需将湿膜片进入干燥单元。因此,干膜片与湿膜片的区别在于干膜片是湿膜片经烘干制成。

3)膜元件卷制过程的区别:湿式膜元件使用的膜片为湿膜片,干式膜元件使用的膜片为干膜片。两者的卷制工艺流程没有明显差异。但干式膜元件经标准溶液测试后即成为湿式膜元件,一般不会再进行膜元件的干燥。

2.湿式膜元件与干式膜元件的优缺点对比

湿式膜元件的优点:

1)湿式膜元件一般每支膜元件出厂前都进行过膜元件的性能检测,都能保证每支出厂膜元件的性能达到了标准,杜绝了瑕疵膜元件产品的出厂;

2)湿式膜元件初始性能优越,现场安装后经过简单的冲洗即可达到膜元件的最好性能,节省启动时间和冲洗水源;

3)湿式膜元件的反渗透基本性能一般优越于干式膜元件,即膜元件的脱盐率和产水量稍具优势。

湿式膜元件的缺点:

1)湿式膜元件需要用保护液或者其他防护措施,膜元件需要始终保持湿润状态及保持膜元件不发生微生物污染。

2)由于膜元件是湿润状态,冬季冰点以下的运输最好使用保温车辆运输或者到达目的地后需要在冰点以上的场所内进行保存。

干式膜元件的优点:

1)干式膜元件的制造技术和设备相对复杂一些,但干式膜元件不用保护液或者其他特殊防护措施,重量轻,运输费用相对较低,膜元件存放时间较长。

2)干式膜元件由于没有湿润,冬季冰点以下运输不用特殊车辆,运输方便,同时对保存场所的条件要求也低。

干式膜元件的缺点:

1)膜元件出厂前采用抽检,不能保证每支出厂的膜元件的性能都能达到标准,出厂的膜元件有瑕疵的存在可能性。

2)膜元件装入系统后初期性能偏低,需要长时间浸泡和冲洗,膜元件性能才能逐步达到最佳状态,浪费时间和冲洗水源;

3)膜元件的反渗透基本性能,即产水量和脱盐率相对湿式膜元件一般稍低。

【朱博士专栏:上期专题答疑】

问:反渗透系统的预处理工艺选择的要点是什么?

答:反渗透的主要功能是除盐,为了保证反渗透系统的水回收率、透过水质量、透过水流量的稳定、运行费用的最低化、膜使用寿命的最佳化等,必须进行完善的预处理。具体预处理工艺选择的依据和目标为: (1) 防止膜表面发生污染,即必须尽量去除悬浮固体、微生物、胶体物质及有机物,从而防止这些物质在膜表面沉淀或污堵在膜元件水流通道;(2)防止膜表面发生结垢,即必须尽量抑制难溶盐如CaCO3、CaSO4、BaSO4、SrSO4、CaF2以及铁、锰、铝、硅化合物等在膜表面的沉淀;(3)防止膜承受物理和化学损伤,即必须尽量避免高温、极端的酸性水或碱性水、氧化剂等对膜的影响。

查看东丽更多膜应用特讯,请点击: http://www.goootech.com/temp/lxdl/1/index.htm

更多信息,请关注蓝星东丽的全新网站;www.tbmc-bj.com,或者加入微信:蓝星东丽TBMC,时时享受精彩膜讯息: